1 : Déterminer le type de boîte

En général, les types de cartons nécessaires à l'emballage sont fournis par le parti ou font référence à certains types de cartons classiques déjà disponibles sur la plateforme. S’il n’y a pas de demande particulière, il n’est pas recommandé d’utiliser un package particulièrement nouveau pour deux raisons :

(1) Le nouveau type de boîte d'emballage nécessite une nouvelle conception et un nouveau moulage de structure, et nécessite même plusieurs échantillonnages pour finaliser les données appropriées, ce qui prolonge invariablement le temps de conception de l'emballage, mais augmente également un certain nombre de coûts de conception.

(2) Les nouveaux emballages peuvent certainement être nouveaux, mais la nouvelle façon d'ouvrir les attentes du consommateur et de s'adapter à la perception qu'il a de l'emballage doit être prise en compte, le risque est plus grand.

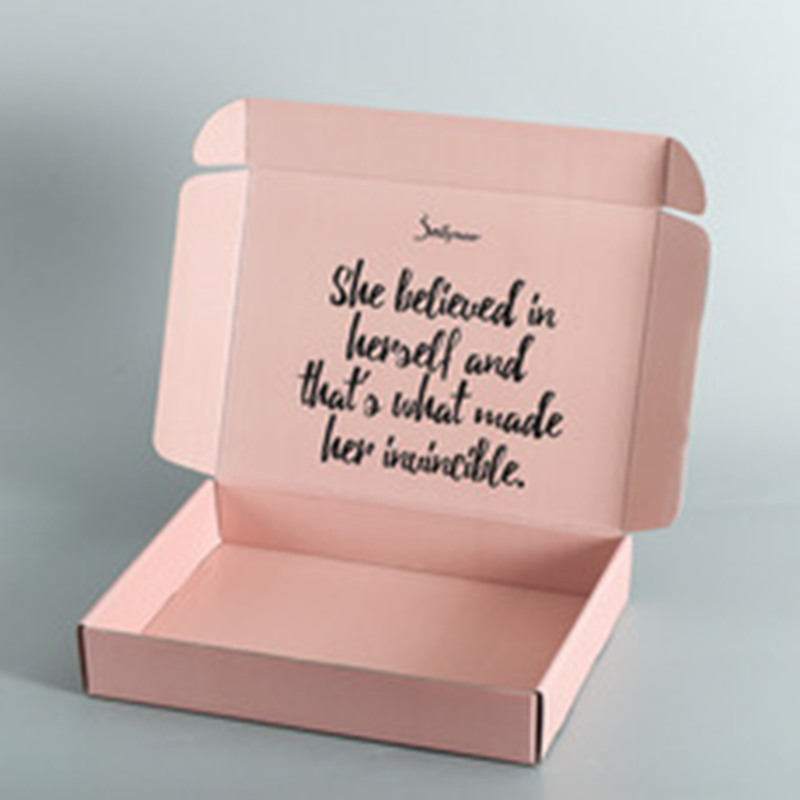

2 : Concevoir des graphiques d’emballage

Après avoir déterminé la plaque à couteaux de type boîte, vous devez mesurer avec précision les dimensions extérieures du produit, afin de définir les dimensions intérieures de la boîte. Vous savez, dans des circonstances normales, la taille intérieure de la boîte doit être 2 à 3 mm plus grande que la taille extérieure du produit, après quoi vous pouvez réaliser la conception et le design créatif dans l'avion.

Ici, nous devons rappeler que la conception de l'emballage doit également prendre en compte le matériau et le processus choisis pour la boîte, la différence de couleur de l'impression et la zone du processus spécial.

3 : Impression des épreuves

La production d'emballages dans la production par lots avant la proposition consiste toujours à effectuer des contrôles d'épreuvage, l'ajustement de la taille du produit et de l'emballage, l'effet de conception ou l'effet d'épreuvage doivent être pris en compte à l'avance. Pour les endroits insatisfaisants ou non standard, il faut encore communiquer plusieurs fois, des modifications de conception répétées.

Le point le plus critique et le plus facilement négligé, l'effet de présentation de la boîte, en particulier la boîte doit être placée sur l'étagère, il ne faut pas seulement regarder le bureau, mettre le paquet sur l'étagère pour sentir et comparer !

4 : Vérifier les informations importantes et les modifier

Les informations sur le produit de la boîte, le logo de la marque, le code à barres et d'autres informations sont très importantes et doivent être vérifiées à plusieurs reprises pour garantir qu'il n'y a pas d'erreur d'impression avant l'étape suivante.

Comme le dit le proverbe : « Tout le monde sur le pont », dans cet aspect de la vérification de l'information, nous devons mobiliser pleinement le personnel concerné, vérifiant couche par couche, un peu pour confirmer que l'information est correcte. On pense que chaque personne est responsable d'activités différentes, en se concentrant sur différentes perspectives, la proposition de modifier le point de vue de plus de référence, afin d'éviter des pertes inutiles.

5 : Types d'impression

Il existe aujourd’hui sur le marché principalement l’impression lithographique, l’impression numérique, l’impression flexographique et l’héliogravure.

L'impression à plat est également connue sous le nom d'impression offset en quadrichromie, qui est principalement utilisée pour l'impression régulière de boîtes d'emballage et constitue l'une des méthodes d'impression les plus populaires sur le marché.

L'impression numérique est principalement utilisée pour l'échantillonnage et l'impression en petits lots, sans le coût de la machine, l'échantillonnage est rentable.

L'impression flexographique est plus respectueuse de l'environnement et est principalement utilisée pour l'impression sur carton ondulé sans papier recto.

L'héliogravure est plus complexe et est couramment utilisée dans l'impression d'emballages en sacs plastiques.

6 : Processus d’impression des emballages

Le traitement des emballages est une opération de mise à niveau des produits d'emballage effectuée pour améliorer encore l'apparence de l'emballage. En termes simples, il s'agit de l'utilisation de processus spéciaux pour rendre la boîte plus avancée, plus texturée.

Les procédés spéciaux courants sur le marché sont les UV, le marquage à chaud, le gaufrage, etc. Après ces processus, l'emballage fini deviendra plus détaillé et plus beau. Le prix du processus spécial est plus cher, il est davantage utilisé dans des coffrets cadeaux exquis, il est toujours recommandé de se concentrer sur la simplicité des emballages de produits ordinaires.

7 : canal arrière de moulage

La dernière étape du moulage de la boîte, c'est-à-dire dans le modèle d'emballage imprimé pour la découpe, le collage et d'autres outils, de sorte que la boîte soit finalement façonnée, en plus de la boîte d'avion n'a pas besoin d'être collée, la boîte générale par défaut choisira de coller la boîte pour quitter l'usine.

Cette étape est la dernière étape avant l'expédition à l'usine d'impression, en principe, le concepteur ne peut pas contrôler, mais aussi faire un petit rappel pour savoir si la boîte doit être collée, si elle doit être pré-pliée ; les sacs à main doivent être des sacs en papier pliés, assurez-vous de communiquer clairement avant l'impression.